尽管PCB设计流程可能驾轻就熟,但采取一些预防措施还是很必要的。这些都是为了确保电路正常运行,尤其是在处理大功率PCB时。英锐恩单片机开发工程师介绍,我们在开发电子产品的时候,随着电子设备尺寸的不断缩小,必须适当考虑电源和热管理等设计方面。

本文将提出一些指导原则,设计师可以遵循设计一个PCB适合支持大功率应用。

一、跟踪走线的宽度和厚度

原则上,走线越长,电阻越大,消散的热量就越多。由于目的是最大限度地减少电力损失,为了确保电路的高可靠性和耐久性,建议尽可能保持导出高电流的走线。要正确计算走线的宽度,了解可通过走线的最大电流,设计人员可以依据IPC-2221标准中包含的公式,或使用在线计算器。

至于厚度,标准PCB的典型值约为内部层的17.5μm,外部层和地面平面的典型值约为35μm。大功率PCB通常使用较厚的铜来减少同一电流的走线宽度。这减少了PCB上的走线占用的空间。较厚的铜厚度范围为35至105μm,通常用于大于10A的电流。使用较厚的铜不可避免地需要额外成本,但可以帮助节省板上的空间,因为粘度较高,所需的走线宽度要小得多。

二、PCB布局

在电子产品开发初期,就应该考虑PCB电路板的布局。适用于任何大功率PCB的一个重要规则是确定电源所走的路径。流经电路的位置和功率量是评估PCB需要散发热量的一个重要因素,这些影响印刷电路板布局的主要因素包括:

1.流经电路的功率水平。

2.电路板工作的环境温度。

3.影响板的气流量。

4.用于制造PCB的材料。

5.填充板的组件密度。

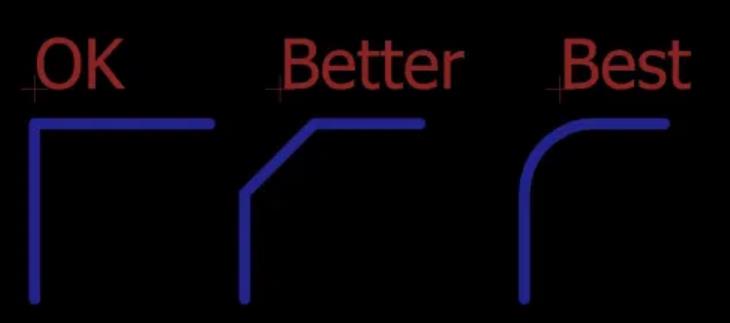

尽管现在电子产品开发时,不用过度考虑PCB的布局,但走线时还是要注意方向上的变化,建议避免直角,使用45°角度或曲线,如下图所示。

三、电子组件放置

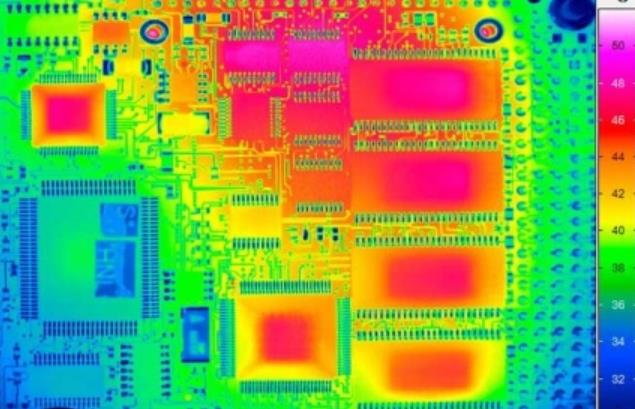

首先确定高压转换器或电源晶体管等高功率部件在PCB上的位置非常重要,这些部件会产生大量的热量。高功率组件不应安装在板的边缘附近,因为这会导致热量积聚和温度显著升高。高度集成的数字组件,如单片机、处理器和FPGA,应位于PCB的中心,以便全面实现均匀的热扩散,从而降低温度。无论如何,电力部件绝不应集中在同一区域,以避免热聚集点的形成:相反,线性类型的安排是可取的。下图为电子电路的热分析,热量最高的区域以红色突出显示。

电子组件的放置应从电源组件开始,其走线应尽可能短和宽,以消除噪音生成和不必要的地面回路。一般来说,以下规则适用:

1.识别和减少电流循环,特别是高电流路径。

2.最大限度地减少组件之间的电阻电压下降和其他寄生现象。

3.将高功率电路远离敏感电路。

4.采取良好的接地措施。

在某些情况下,只要电子产品的外形允许,也可以将组件放置在几个不同的板上。

四、散热管理

适当的散热管理是必要的,这是为了保持每个组件在安全的温度内运行。温度最高不应超过制造商数据手册中指示的限值。每个组件产生的热量通过散热片、散热孔和风扇等传输到外部。

用于改善PCB热管理的两种主要技术是增加PCB上可用于散热的区域,或者增加散热组件(如风扇、液冷)。电子电路中使用的许多元件(如调节器、放大器和转换器)对周围环境的波动极为敏感。如果他们检测到显著的热变化,热量可能导致信号改变,产生错误,这些都会降低设备的可靠性。因此,热绝缘这些敏感组件非常重要,以便它们不受板上产生的热量的影响。

五、部分线路增加焊料

英锐恩单片机开发工程师介绍,另一种方式是让走线添加跟多焊料,即在PCB的底层铜材料上补充额外的焊料,以增加走线的厚度,并降低PCB的电流承载组件的整体电阻。虽然它可能被视为一种解决方法,而不是设计规则,但该方法允许PCB走线承载更多的功率,而无需增加布线宽度。

六、去耦电容

使用去耦电容目的是减少电源轨道和接地之间的阻塞。去耦电容作为次要电源,为组件提供每个瞬时(电压波纹或噪声)所需的电流。在选择去耦电容时,需要考虑几个方面。这些因素包括:选择正确的电容器值、介电材料、几何形状和电容器相对于电子元件的位置。

七、材料

大功率PCB的设计要求使用具有特殊特性的材料,首先是导热率(TC)。传统材料,如低成本FR-4,其TC约为0.20W/m.K。对于需要尽量减少热增加的高功率应用,最好使用特定材料。此外,还必须使用热膨胀(CTE)系数非常相似的导电材料和热材料制造PCB,以防止因高功率或高温的组件导致的任何膨胀或收缩,从而最大限度地减少材料的机械应力。